服务专题丨片剂包衣生产常见问题和解决方案

—— 2022 ——

服务专题

第三期

序言

一、包衣技术起源概述

20世纪50年代初,用于制剂的薄膜包衣技术在美国诞生,美国雅培药厂首先推出薄膜包衣预混剂,并用“Filmtab”商标取得专利。20世纪80年代末,薄膜包衣技术引入我国,至90年代末期,薄膜包衣应用于中药片剂。防潮型薄膜包衣剂对于包制浸膏片、半浸膏片、返油性等中药片剂有很好的效果。能避免在包衣过程中出现浸膏软化,包衣凹点等情况。

二、包衣的基本概念

薄膜衣是在制剂表面形成数微米(通常20~100μm)厚的塑性薄膜层,用胃溶型包衣剂进行包衣,包衣增重(用量)通常为片重的2%~4%(中药片底色较重时,用量须适当增加1%~2%),肠溶型包衣剂进行包衣,包衣增重要求在8%~14% 。

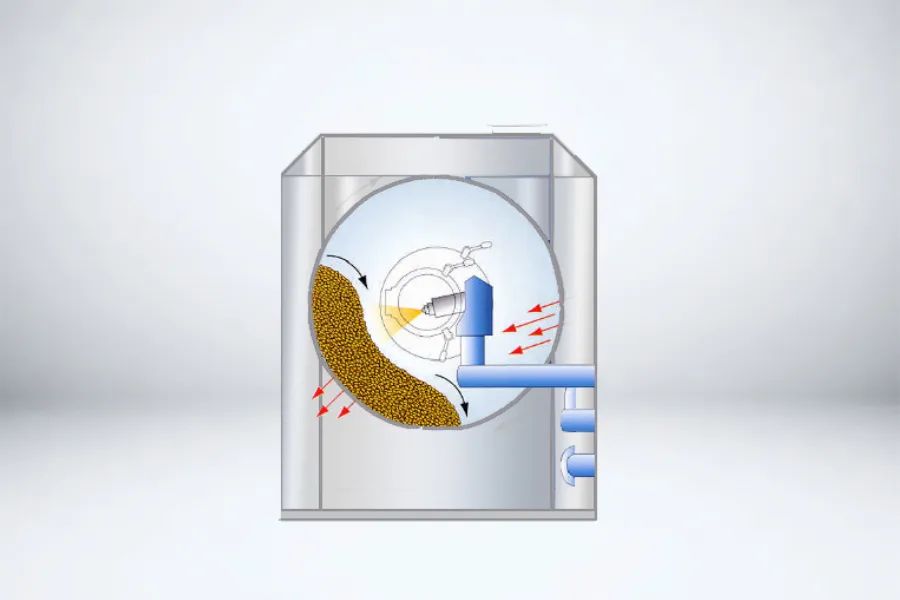

三、薄膜包衣工作原理

片芯在包衣机中运转时,将包衣溶液或混悬液以极细小的液滴状态喷射到片芯的外表,当这些液滴到达片芯时,通过接触、铺展、液滴间的相互结合,在片芯的表面形成一层衣膜,这一过程中溶剂及片芯之间会发生两种作用,即溶剂对片芯的渗透作用和溶剂的蒸发作用。

四、影响因素和关键指标

包衣液的喷量,包衣时间,包衣锅的转速,喷射角度,进风温度,排风温度,片床温度,包衣材料工艺性能指标,床体承载量,片芯硬度、片芯脆碎度、片芯耐磨性,表面的光洁度,片芯物理形状(一般称片型),片芯增重,进风量,排风量,片床湿度等。

五、薄膜包衣,要记住以下四个原则:

1、片芯硬度要够硬,否则开始包衣时,片芯与锅壁反复摩擦,将会出现裂片、麻面等现象;

2、片床温度要保持恒定;

3、设备中溶剂蒸发量与喷入的溶剂量要保持平衡,即溶剂蒸发与喷液速率处于动态平衡;

4、薄膜包衣片面平整、细腻的关键在于整个过程中要掌握片床温度、喷量、转速和风速四者之间的关系。

薄膜包衣过程中产生的常见问题和处理方法

1

片芯含水量合格,但经包衣

后成品含水量不合格

原因分析:

包衣过程中包衣液喷量过大,包衣液干燥不及时,多余的水分就就会浸入片芯中,随着包衣时间的延长水分同时增加,导致片芯水分偏高。

解决方案:

适当调高溶剂中有机组分(乙醇)的比例、进排风量、锅内负压、进风温度、喷枪到片床距离、包衣锅转速等一切有利于溶剂挥发的参数,或适当降低包衣液的喷量以保持包衣液的喷量和溶剂的挥发速度之间的平衡。

2

片芯崩解合格,但经包衣

后,成品崩解不合格

原因分析:

应观察崩解全过程,确定超标的原因是薄膜衣还是片芯。

解决方案:

① 从片芯着手,调整崩解剂或其他辅料与制粒工艺,使片芯具有良好的崩解现象。

② 若包衣衣膜的溶解时间,可调整包衣材料的用量或型号,溶解时限一般应控制在5分钟以内。

③ 包衣过程温湿度对片芯的影响,可调整相应的参数解决。

3

露边或露底

缺陷描述:

由于操作不当或包衣液配方不合理,在片剂的边缘露出底色,称为露边;在片剂的中央露出底色称为露底。

原因分析:

包衣过程中,由于包衣液喷量偏大,衣膜干燥不及时进而降低了衣膜的强度,从而造成衣膜的过度磨损,造成漏边或露底的现象。

解决方案:

降低流量或提高干燥速度即可避免,增加包衣材料成膜剂用量或更换复合材料品种,必要时也可降低润滑剂用量来解决。

4

片面磨损、衣膜边缘开裂和剥离

缺陷描述:

片芯冠部表面的硬度最小,在包衣过程中易受强烈的磨擦力和应力作用,片面掉粉或掉颗粒,致使片芯表面出现麻面或毛孔,这就是片面磨损,尤其是有刻痕的片芯。

原因分析:

① 片芯的质量不符合包衣要求,片芯在包衣锅内翻转流动时受到强烈的磨擦,没有足够的硬度是难以承受此作用力的。薄膜衣片中衣膜最脆弱的就是边缘部分,当衣膜的粘附力或强度不够时,易发生片芯边缘开裂和剥离,这是由于溶剂的挥发使薄膜收缩,衣膜和片芯过度膨胀使薄膜内应力增加,超过衣膜的拉伸强度所致。

② 在包衣操作上,设定的包衣参数是溶剂的挥发速度偏小,致使包衣液喷量偏低,片芯表面附着一层衣膜的时间太长,片芯在此期间已产生磨损。

③ 雾化压力大,包衣液粘度低,雾化中心雾滴集中,雾滴铺展后溶剂挥发,产生一个较大的内应力,同时片面间相互磨擦也增加了膜的内应力,加快了膜边缘开裂。另外,包衣锅转速过快或挡板设置不合理,片芯受到的磨擦力大,使包衣液铺展不好,成膜慢,都会出现片面磨损。从包衣液看,主要是配方中聚合物的选用和包衣液的粘度(浓度) 低,致包衣膜与片芯的粘附力较差。

解决方案:

① 调整片剂的处方或生产工艺,提高片芯质量,片芯应坚固、耐磨,片面与衣膜的粘附力应强;微晶纤维素分子链上的羟基数多,具有很高的粘附力。一般润滑剂的用量越多,粘附力越弱;在片型的选择上尽量选用圆的双凸面片型进行包衣,可以降低包衣缺陷的发生。

② 调整包衣液的配方,增加包衣液中固体含量或包衣液粘度,提高衣膜强度和粘附力。包衣液的粘度差异影响包衣液渗透进入片芯的速度与程度,渗透很少或不能渗透时,粘附力极低。包衣液的粘度和衣膜的性质与处方中聚合物的平均分子量有关,平均分子量高,则衣膜硬度大,弹性小,耐磨损;加入增塑剂或提高滑石粉含量,可降低膜边缘开裂的发生率,但染色剂氧化铁、二氧化钛的加入亦能影响衣膜的强度,故要适量应用。③ 提高喷雾速度,刚开始包衣时,喷雾速度要略快,使片芯在较短的时间内包上一层膜,迅速成膜。提高喷雾速度也可降低片床温度,衣膜温度降低,内应力降低了,也降低了衣膜开裂的发生率。与此同时将包衣锅的转速调节到最佳状态,合理设置挡板,降低磨擦力,减少磨损;建议选用具有良好的膜弹性和机械强度的包衣材料;在片剂处方中尽量避免使用矿物类的填充剂(如:碳酸钙,硫酸钙)。

5

黏连

缺陷描述:

在包衣过程中,当作用于片与片界面的粘合力大于分离力时,会发生多个片芯短暂粘结而后又分开的现象,分开后片面衣膜被撕脱。当包衣液的喷量大于溶剂挥发速度时,片芯过湿,片芯会粘在锅壁或相互粘结,还会造成粘连处的衣膜破裂。

原因分析:

① 包衣液喷量与溶剂挥发速度不平衡,片芯没有及时层层干燥而发生粘连。

② 由于喷雾角度或距离不妥,喷雾形成的锥面小,包衣液集中在某一区域,造成局部过湿,导致粘连。

③ 包衣锅转速慢,离心力太小,片芯滚动不好也会产生粘连。

④ 包衣液粘度大,易形成较大的雾滴,片面聚集较多而产生粘连。

解决方案:

① 降低包衣液喷量、提高包衣机转速,使包衣过程中喷量、转速、温度三者达到动态平衡。

② 增大雾化压力增加雾滴铺展面,减少片芯间粘附力;减小平均雾滴粒径或调整喷枪到片床的距离,使短暂的粘连发生率,随着喷枪与片床距离的调整而下降。

③ 可适当提高包衣锅的转速,增加片床的离心力。

④ 调整包衣液的配方,在粘度允许的范围内,增加包衣液中的固体含量,减少溶剂用量或适当提高乙醇浓度;也可适当加入抗粘剂,如滑石粉、硬脂酸镁、微粉硅胶或二氧化肽等;选择适当的片形包衣,尽量用浅凹冲。

6

片面粗糙与皱皮

缺陷描述:

衣膜表面有皱纹,粗糙不平,外观类似橘子皮,也叫起皱和“橘皮”膜。造成片芯外观色泽不好,表面不平整。皱皮是表面粗糙的一种,是过度粗糙的视觉显示。

原因分析:

① 片芯初始表面粗糙度越大,包衣后产品的表面粗糙度也越大,而片芯初始表面粗糙度取决于制备过程中的压力和片型。

② 包衣液中聚合物的分子量、浓度、组分等都与薄膜衣的表面粗糙度有关,它们通过影响包衣液的粘度而产生作用,而且薄膜衣的粗糙度与包衣液的粘度几乎呈线性关系,随着粘度的增加而增加,包衣液中固体含量太高也易引起片面粗糙。

③ 包衣液粘度太高,雾化速度过低或雾化效果不好,不足以使雾滴铺展,使片面形成皱皮,这是由干燥不当引起,包衣过程中因进排风量大、温度偏高导致包衣液蒸发速率过大,违反了溶剂蒸发平衡原则,衣膜尚未铺展均匀,已被干燥,在片芯表面不规则地沉积或粘附。

解决方案:

① 改善片芯质量,在保证片芯质量的前提下,调整包衣液配方,降低包衣液的粘度或固体含量。

② 适当提高包衣锅的转速,使片芯在片床上流动的速度增加,片芯磨擦力加大,促进包衣液的铺展,调整包衣参数,改善溶剂挥发速率,保持包衣液的喷量与溶剂挥发速度的状态平衡。

③ 降低包衣的固体含量/粘度,增加雾化压力。

7

标识架桥、刻痕模糊

缺陷描述:

包衣后,衣膜脱离片芯的标识或剂量分割线即刻痕部分,形成一条跨过标识的架桥,架桥形成之后,标识不能被确认(即刻字片上的衣膜造成标识和刻痕模糊)。

原因分析:

① 不恰当的标识 (笔画太复杂或刻痕太细),过细的刻痕,容易发生“桥接”现象。② 片芯耐磨性差,片面磨损致使刻痕不清晰。

③ 包衣膜的附着力不佳,与包衣片芯的表面特征有关 (如疏水性基质)。

④ 喷枪喷量大,片床温度低,包衣膜残留高应力所致。

解决方案:

① 在压片磨具设计时,注意切角宽度和设计中的细微地方,使刻痕清晰。

② 提高片芯质量,改善片芯耐磨性。

③ 提升衣膜附着力,调整包衣溶剂适应片芯表面特征。

④ 调整喷枪喷量,降低喷雾速度,调整包衣温度,解决因膜收缩,衣膜与片芯热胀系数的差异。

8

色差与花斑

缺陷描述:

色差是指包同一锅片芯时,由于受操作条件的影响,使片芯接受包衣液的数量不均,导致片芯与片芯之间最终的颜色有一定的差别。花斑是指片剂表面的色泽不均匀,着色剂在片面分布不均匀。

原因分析:

① 包衣材料用量不足、遮盖力不佳或包衣液的固体含量过高。

② 包衣锅转速较低,包衣过程中片芯混合不均匀。

③ 包衣机喷枪数量不足或者位置不合理,导致喷涂范围太小或分布不均匀。

④ 片形状不合适,如长形片、胶囊形片等,因滚动不如圆形片,也会引起色差。

⑤ 包衣材料搭配不当,着色剂在包衣液中分散不均匀或有凝结现象,受片剂某种成分影响着色剂的稳定性使其变色。

解决方案:

① 选用遮盖力强的配方,适当降低包衣液的固体含量,或者用遮盖力强的白色包衣材料进行预包衣(对于有颜色的片芯,尤其是中药片芯),增加包衣量。

② 提高包衣锅的转速或改善包衣机的混合效率。

③ 增加喷枪数量,确保喷枪处于正确的位置,并调整喷枪的雾化效果及喷射范围。

④ 选用优质、不溶性的色淀作为着色剂,调整包衣材料配伍,使着色剂能够在包衣液中均匀分散。

⑤ 为片芯设计隔离层,阻隔片芯某种成分与着色剂发生反应而造成的不均匀变色。

9

孪生片

缺陷描述:

片芯表面包衣液没有完全固化,几个片芯黏连在一起,不能自己分开而形成孪生片。

原因分析:

① 包衣液喷速太快或粘性偏高,包衣锅转速太低,片芯间的作用力偏低不足以分开片芯间的短暂黏连。

② 不适当的片形,平片或表面弧度太小,喷枪与片面的距离太近。

解决方案:

① 降低喷液速度,提高雾化效率,增加包衣锅转速。

② 选择恰当的片形,尽可能避免片面中含有平面(如:尽量不选用带有平面的胶囊型),改进包衣处方降低包衣液的粘性。

10

剥离

缺陷描述:

包衣后片面与衣层出现点状或片状的脱落。

原因分析:

① 包衣膜的机械强度偏低,薄膜与片面间的附着力太差。

② 片剂处方中使用了过量的润滑剂。

③ 片芯出现短暂黏连。

解决方案:

① 选用具有良好机械强度的包衣材料,以提高包衣膜的机械强度和粘附性。

② 选用具有良好润滑特性的赋形剂。

③ 掌握包衣过程中喷量、转速、温度和风量的动态平衡,避免片芯出现短暂黏连。

11

污浊

缺陷描述:

包衣后,衣层表面暗浊,不光亮。

原因分析:

① 片芯表面凹凸不平,凹凸区域的摩擦力度不同。

② 包衣设备清理不彻底,包衣液本身存在杂质,包衣喷枪位置不合理或包衣温度过高。

解决方案:

① 提高片芯平整度和光滑度。

② 检查包衣设备是否清洗干净,符合清场要求;包衣液进行过筛处理,将杂质筛除;调整喷枪距片床距离(20~30cm),降低片床温度(35~45℃)。

12

麻点

缺陷描述:

素片表面有麻点,薄膜衣本身无任何可见破坏。素片耐磨性差,硬度不够是衣层出现麻点的主要原因。

原因分析:

① 片床温度过高,超过片芯中一种或多种成分的熔点。

② 片芯耐磨性较差,包衣前期无衣膜保护时,片芯间摩擦造成的颗粒脱落。

③ 包衣材料溶解不充分。

解决方案:

① 降低包衣片床温度,使片床温度控制在片芯中各成分的熔点以下。

② 提升素片质量,提高片的芯耐磨性。

③ 调节搅拌速度、控制搅拌桨与桶底距离,增加溶解时间使包衣材料充分溶解。

13

针孔

原因分析:

素片自身有针孔现象或包衣过程中的摩擦或碰撞造成的颗粒脱落。

解决方案:

适当调整压片工艺,改善素片质量,从制粒颗粒的均匀度、含水量、加大压片机压力,提升粘合剂浓度几方面控制。

14

龟裂

缺陷描述:

片剂顶部的薄膜衣破裂,裂纹本身很微小,并且龟裂现象通常比较容易观察到,有时也会不明显。

原因分析:

① 包衣材料配伍不合理,衣膜的机械强度较低。

② 片芯包衣过程中吸潮造成的膨胀,片芯的热膨胀系数与包衣膜差别较大。

③ 片芯压片后的反弹。

解决方案:

① 调整包衣材料的配伍,增加衣膜可塑性,增加衣膜拉伸强度,使衣膜机械性能提高。

② 控制薄膜衣对水的通透性,限制片芯体积的改变,减少薄膜内应力的产生。

③ 控制片芯质量,压片后放置一定的时间再包衣,减小压片后反弹。

未经允许禁止转载

如需转载请留言

扫描二维码 关注我们